集团动态 News Information

粉煤灰与矿渣粉双掺对混凝土性能影响

0引言

混凝土使用的胶凝材料已由“水泥”“水泥+粉煤灰”向“水泥+粉煤灰+粒化高炉矿渣粉(以下简称矿渣粉)”转变,粉煤灰、矿渣粉在物理、化学性质方面具有较好的互补性,在水泥混凝土中同时掺入粉煤灰和矿渣粉,可充分利用水泥熟料、粉煤灰和矿渣粉的不同形态、不同粒径大小、不同表面活性按一定比例进行搭配,充分发挥粉煤灰和矿渣粉的活性效应、形态效应、微集料效应,较之单掺粉煤灰或矿渣粉在改善混凝土和易性、体积稳定性、早期强度、后期强度、耐久性方面均有明显的提高,并可提高掺合料取代水泥的比例,从而降低混凝土生产成本。本文主要研究了粉煤灰与矿渣粉以不同比例双掺后对混凝土拌合物性能(初始坍落度、初始扩展度、和易性、1h坍落度)和硬化混凝土抗压强度的影响,并对其经济效益进行分析,得出粉煤灰与矿渣粉双掺时性价比高的配比,对预拌混凝土的生产具有一定的指导作用。

1原材料和实验方法

1.1原材料

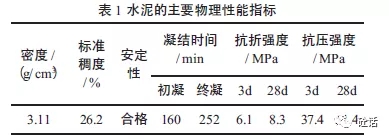

(1)水泥:选用大田红狮水泥有限公司生产的水泥,强度等级为P·O42.5R,其主要性能指标见表1。

(2)细集料:中砂,其细度模数为Mx=2.8,表观密度2610kg/m3,含泥量为1.0%,泥块含量为0.2%。

(3)粗集料:5~31.5mm连续粒级,表观密度2620kg/m3,含泥量为0.2%,泥块含量为0.0%。

(4)粉煤灰:选用福建新源粉煤灰开发有限公司生产的粉煤灰,经检测该粉煤灰为F类Ⅱ级粉煤灰,细度45um筛筛余为13.5%,需水量比为90%,强度活性指数为72%,烧失量为1.8%。

(5)矿渣粉:选用福建省三安环保资源有限公司生产的S95级矿渣粉,其密度为2.91g/cm3,比表面积为435m2/kg,28d活性指数为109%,流动度比为102%,烧失量为1.2%。

(6)外加剂:福建省建筑科学研究院技术开发部生产的缓凝高效减水剂,其减水率为19%。

1.2实验方法

新拌混凝土的初始坍落度H0、1h坍落度H60、初始扩展度L0等指标的测定按照《普通混凝土拌合物性能试验方法》GB/T50080进行。硬化混凝土立方体抗压强度按照《普通混凝土力学性能试验方法标准》GB/T50081-2002进行。

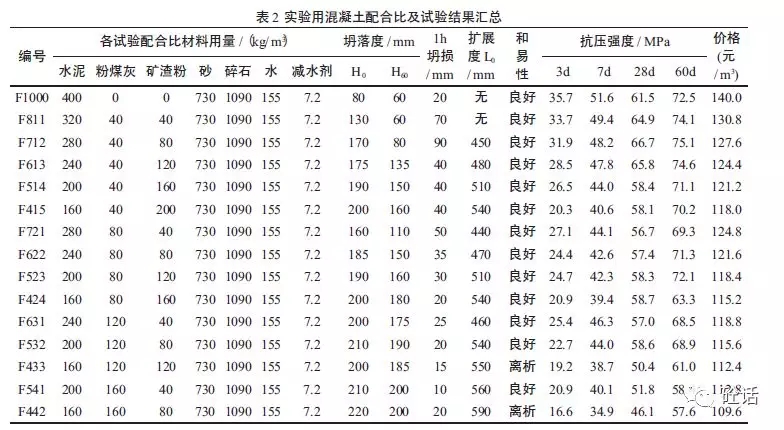

2混凝土配合比设计

胶凝材料总用量为400kg/m3,水胶比固定为0.39,砂率为40%,粉煤灰按10%、20%、30%、40%和矿渣粉按10%、20%、30%、40%双掺(总掺量不大于60%)等量取代水泥,缓凝高效减水剂掺量为胶凝材料总用量的1.8%。根据水泥、粉煤灰、矿渣粉的不同掺量,本实验具体的混凝土配合比及试验结果见表2。

注:1、编号F***中各数值代表胶凝材料的质量比,如F811为80%的水泥,10%的粉煤灰,10%的矿渣粉。2、表中价格为每立方米混凝土胶凝材料的价格

3试验结果与分析

3.1粉煤灰和矿渣粉双掺对新拌混凝土和易性的影响

从表2中编号为F1000、F811、F712、F613、F514、F415及F1000、F721、F622、F523、F424试验中可以看出,当粉煤灰掺量一定时,随着矿渣粉掺量的增加,初始坍落度、1h坍落度、初始扩展度均变大,坍落度损失减小。这是因为矿渣粉经粉磨后的颗粒棱角大部分被磨圆,颗粒形态类似于卵石甚至接近于球体,从而增大混凝土的流动性,同时掺入的矿渣粉能减小新拌混凝土的屈服应力,也可在一定程度上改善混凝土的和易性。矿渣粉的比表面积较大,对水的吸附力强,混凝土拌合物的水分蒸发速度减缓,泌水量同时也会下降,因此改善了混凝土的粘聚性和保水性,减缓了混凝土的坍落度损失。

从表2中编号为F1000、F811、F721、F631、F541及F1000、F712、F622、F532、F442试验中可以看出,当矿渣粉掺量一定时,随着粉煤灰掺量的增加,初始坍落度、1h坍落度、初始扩展度均变大,因粉煤灰颗粒比水泥颗粒小且含有大量的球状玻璃微珠,粉煤灰的掺入能有效降低混凝土的内聚力和粘滞系数,减小其运动阻力,对提高混凝土拌合物的流动性具有积极作用。

表2示出了不同粉煤灰和矿渣粉掺量混凝土拌合物性能的试验结果,从表2中可知,随着掺合料总掺量的增大,混凝土拌合物的初始坍落度、1h坍落度、初始扩展度均增大,且拌合物和易性良好,仅F433、F424两组出现少量泌水,且当掺合料总掺量≥40%以上,混凝土拌合物的1h坍落度损失显著减小,大部分损失在10~40mm之间。粉煤灰和矿渣粉双掺之后能有效降低单方混凝土的用水量,改善混凝土拌合物的和易性,且总掺量越大效果越显著,单从混凝土和易性方面考虑,掺合料的总掺量应≥40%,才能较好地体现粉煤灰和矿渣粉的双掺效应。

3.2粉煤灰和矿渣粉双掺对硬化混凝土抗压强度的影响

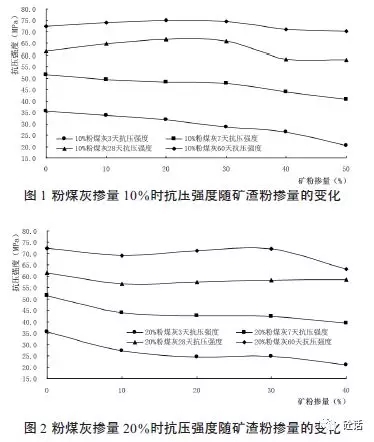

3.2.1粉煤灰掺量一定时混凝土抗压强度随矿渣粉掺量的影响

图1~图4分别示出了粉煤灰掺量为10%、20%、30%、40%时混凝土抗压强度随矿渣粉掺量的变化曲线。由图1~图4可知混凝土的早期强度(3d、7d)均小于基准混凝土抗压强度,并随矿渣粉掺量的增加而下降,且掺合料总掺量越大强度下降幅度越大。当粉煤灰掺量为10%时,矿渣粉掺量≤30%时,混凝土的28d抗压强度、60d抗压强度均比基准混凝土高,且矿渣粉掺量为40%、50%时,混凝土的28d抗压强度、60d抗压强度下降幅度较小;当粉煤灰掺量为20%~40%时,混凝土的28d、60d抗压强度均比基准组低,F721、F622、F631、F523、F532这五组的抗压强度比基准组强度下降0.6%~5.5%,其余组抗压强度下降13%~21%。

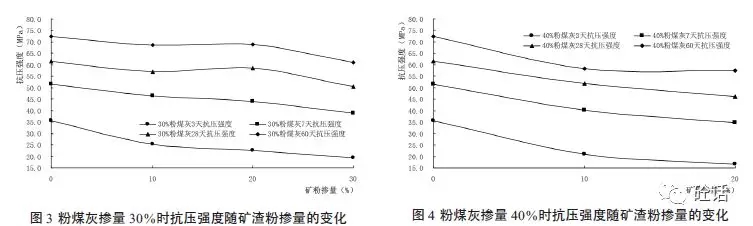

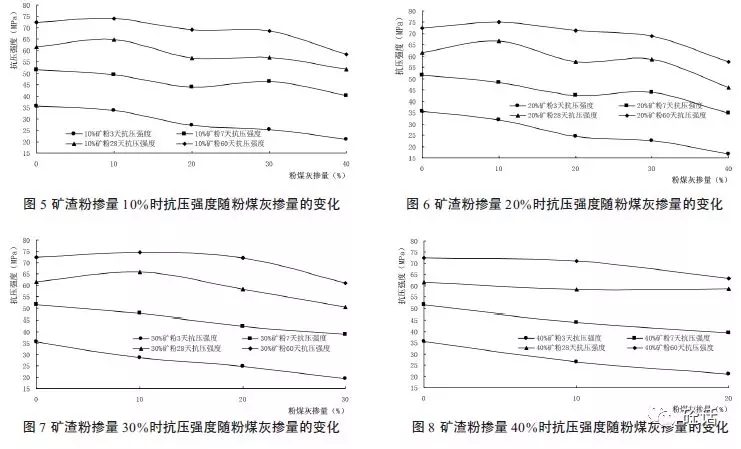

3.2.2矿渣粉掺量一定时混凝土抗压强度随粉煤灰掺量的影响

图5~图8分别示出了矿渣粉掺量为10%、20%、30%、40%时混凝土抗压强度随粉煤灰掺量的变化曲线。由图5~图8可知混凝土的早期强度(3d、7d)均小于基准混凝土的抗压强度,并随着粉煤灰掺量的增加而下降。当矿渣粉掺量为10%时,仅F811这组的混凝土28d、60d抗压强度比基准混凝土高;当矿渣粉掺量为20%时,仅F712这组的混凝土28d、60d抗压强度比基准混凝土高,F622、F532这两组混凝土的60d抗压强度比基准组分别略低1.7%、5.0%;当矿渣粉掺量为30%时,仅F613这组的混凝土28d、60d抗压强度比基准混凝土高;当矿渣粉掺量为40%时,混凝土抗压强度均比基准混凝土低。

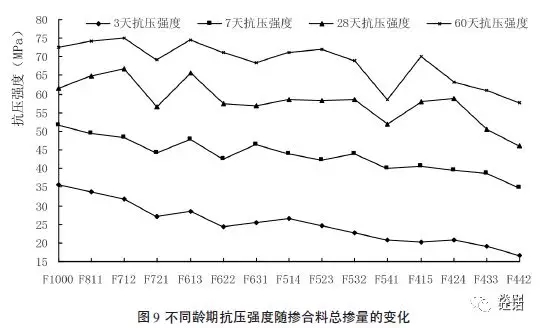

3.2.3掺合料掺量对混凝土抗压强度的影响

图9示出了不同掺合料掺量下抗压强度随掺合料掺量的变化曲线。

从图9可知,混凝土的早期强度(3d、7d)随着掺合料掺量的增加而逐渐降低,且掺合料掺量越大强度降低越多,混凝土后期抗压强度中仅F811、F712、F613比基准组高,而F514、F415、F721、F622、F631、F531这六组的抗压强度比基准组略低0.6%~5.5%,F424、F541、F433、F442这四组的抗压强度比基准组低13%~21%。粉煤灰、矿渣的主要化学组成是CaO、SiO2、Al2O3、Fe2O3等,但矿渣粉与粉煤灰的活性不同,从原材料检测结果可知,矿渣粉的28d活性指数(矿渣粉占水泥质量的50%)为109%,粉煤灰的28d活性指数(粉煤灰占水泥质量的30%)为72%,矿渣粉的活性指数优于粉煤灰,因此在粉煤灰掺量≤30%,矿渣粉掺量≤30%时各组混凝土的后期强度随矿渣粉含量的增大而增大的。当掺合料总掺量为60%时,混凝土早期强度较低且后期强度增长有限,均比基准组低主要是因为掺合料取代水泥量较多,水泥水化析出的Ca(OH)2总量减少,不利于激发掺合料的活性。

4结论

通过研究分析,可得出以下结论:

(1)双掺粉煤灰和矿渣粉能起到较好的减水效果,能有效改善混凝土的和易性,当掺合料总掺量60%以下时掺量越大效果越明显。

(2)双掺粉煤灰和矿渣粉的混凝土早期抗压强度均小于基准配合比强度,当粉煤灰掺量为10%、矿渣粉掺量≤30%混凝土的后期强度均高于基准配合比强度;当粉煤灰掺量为20%~30%,矿渣粉掺量≤30%时混凝土的60d抗压强度比基准配合比下降较小,但掺合料总掺量为60%时,强度下降较大。(来源:《福建建材》)